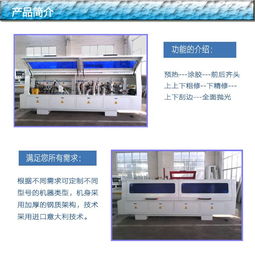

板式家具全自動封邊機 工業自動化控制技術的典范

在當今板式家具制造業中,全自動封邊機已成為提升生產效率、保障產品質量的核心設備。它集成了精密的機械結構、先進的控制系統與智能的工藝流程,是工業自動化控制技術在木工機械領域的卓越體現。

一、全自動封邊機的工作原理與核心優勢

全自動封邊機通過自動化流程,完成板材的輸送、涂膠、送帶、壓貼、齊頭、修邊、刮邊、拋光等多道工序。其核心優勢在于:

- 高效率與連續性:自動化流水線作業,無需人工頻繁干預,可實現24小時連續生產,大幅提升產能。

- 高精度與一致性:由伺服電機、精密導軌和PLC(可編程邏輯控制器)協同控制,確保封邊帶的貼合精度、修邊質量穩定一致,消除了人為誤差。

- 靈活性與智能化:通過人機界面(HMI)可快速調整參數,適應不同厚度、材質和顏色的板材與封邊帶。高端機型還配備視覺檢測、故障診斷與數據追溯功能。

二、工業自動化控制系統的核心構成

全自動封邊機的卓越性能,離不開其背后強大的工業自動化控制系統,主要包括:

- 控制中樞——PLC:作為設備的大腦,PLC接收各類傳感器(如光電、位置傳感器)信號,嚴格按照預設邏輯程序,指揮各執行部件(如電機、氣缸、電磁閥)有序動作,確保工序銜接精準無誤。

- 動力與執行單元:伺服驅動系統提供精準的轉速與位置控制,確保送料、切割的穩定性;氣動系統則負責完成壓緊、推送等快速動作。

- 人機交互界面(HMI):操作人員可通過觸摸屏直觀地進行參數設置、程序調用、狀態監控與報警處理,極大降低了操作難度。

- 網絡與集成能力:現代全自動封邊機常支持工業總線通訊(如Profibus, Ethernet/IP),可輕松接入工廠的MES(制造執行系統),實現生產數據的上傳與遠程監控,邁向智能工廠。

三、技術發展趨勢與行業影響

隨著工業4.0與智能制造概念的深入,全自動封邊機正朝著更智能、更柔性的方向發展:

- 智能化升級:集成機器視覺系統,實現封邊質量的在線自動檢測與補償;利用AI算法優化工藝參數,減少調機時間與材料浪費。

- 柔性化生產:適應小批量、多品種的定制化生產需求,實現快速換型與一鍵調參。

- 綠色環保:采用低能耗設計、環保型熱熔膠及高效的粉塵收集系統,符合可持續發展要求。

結論

全自動封邊機不僅是板式家具生產線上的關鍵設備,更是工業自動化控制技術的一個縮影。它通過將機械、電氣、信息技術深度融合,實現了生產過程的精準、高效與智能化,有力推動了家具制造業的轉型升級。隨著技術的不斷迭代,全自動封邊機將繼續引領行業,向更高水平的自動化與智能化邁進。

如若轉載,請注明出處:http://www.jroz.com.cn/product/55.html

更新時間:2026-02-14 11:37:23